關鍵詞:污水處理運營 污水處理外包 工業污水處理 污水處理第三方運行 工業廢水處理 生活污水處理

污水廠設計處理水量30000t/d,作為紡織工業園區的重要配套設施,主要接納園區內近30家紡織染整企業排放的污水(占總設計水量的95%以上),此外還有少量附近居民小區的生活污水。污水廠工藝主要流程為:一級提升泵房→初沉池→二級提升泵房→水解調節池→曝氣池→二沉池→混凝沉淀池。

1、污泥產生的原因分析

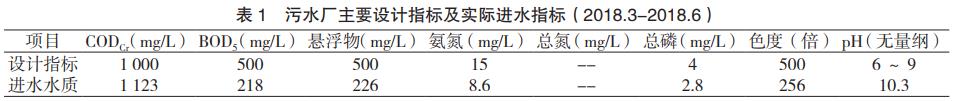

從主要工藝流程看,污水廠采用的工藝為水解酸化+好氧生化+深度處理。其中,調節池除了起到調節水質水量的作用外,更重要的是其池內微生物的水解酸化作用,水解酸化調節池水力停留時間8h;生化曝氣池采用廊道式推流延時曝氣,水力停留時間為26h。表1為該廠設計進水指標以及從2018年3月至6月份的進水指標平均值。

污水廠排放污泥的構筑物分別為初沉池、水解調節池、二沉池及混凝沉淀池。其中,水解調節池和二沉池排放的污泥為生化污泥,其污泥產生的原因為厭氧和好氧微生物的生長。初沉池和混凝沉淀池排放的污泥為物化污泥,混凝沉淀池的污泥產生的原因是廢水中投加藥劑PAC和PAM所產生的絮凝體。從表1實際進水水質指標可以看出,污水廠進水pH遠高于設計進水pH指標,進水呈強堿性,故在實際運行過程中,需在進水集水井加大量的酸調節pH值。考慮到成本等因素,污水廠用于調節pH的廢酸為附近鋼管廠洗鋼管的廢酸,但在實際運行中發現,投加鋼管廠廢酸后,污水中會產生大量的沉淀物(SS),但其上清液的色度較進水有明顯降低,初沉池污泥產生的原因為:一是進水SS帶來的污泥;二是廢水投加廢酸后產生的污泥。

2、污泥組成的量化分析

2.1初沉池污泥量化分析

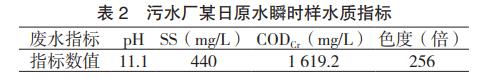

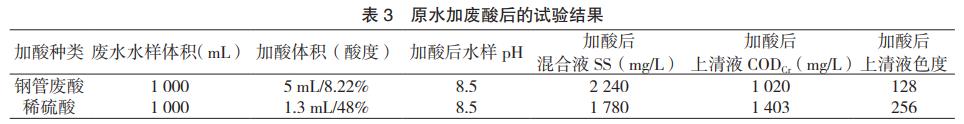

該污水廠某日原水瞬時樣水質指標如表1所示。初沉池污泥產生于進水SS和廢酸的投加,而在廢酸投加產生的污泥中:由園區染整企業生產工藝可知,污水中存在大量的染料和漿料,污水經過中和處理后,這些染料和漿料從污水中沉淀下來,產生污泥;該廠投加的是鋼管廠廢酸,廢酸中存在一定量的鐵離子和亞鐵離子,與堿性污水中和后,產生鐵離子和亞鐵離子氫氧化物等沉淀;由于鐵離子和亞鐵離子的某些化合物(如氯化鐵、硫酸鐵、氫氧化鐵等)具有一定的混凝劑功能,因此廢水在加酸中和后,鐵離子對廢水起到一定的混凝沉淀作用,產生絮凝體沉淀。基于以上3點的分析,對該廠2018年某日的原水進行了加酸試驗,試驗結果如表3所示。

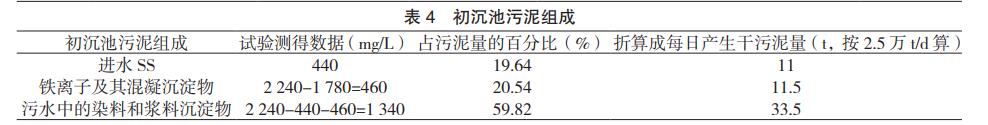

從表2、表3的試驗結果可以看出,使用鋼管廠廢酸和稀硫酸對污水進行中和后,均產生了大量的沉淀物,投加鋼管廠廢酸產生的SS較單純投加稀硫酸多出2240-1780=460mg/L,這部分SS分析認為是廢酸中鐵離子及鐵離子與廢水中的膠體物混凝沉淀產生。雖然鋼管廢酸較稀硫酸多產生460mg/L的沉淀物,但對原水CODCr和色度的去效果要遠遠好于稀硫酸。由試驗數據推導出的污水廠初沉池污泥組成如表4所示。

2.2 水解調節池和二沉池污泥量化分析

2.2.1 水解調節池污泥量化分析

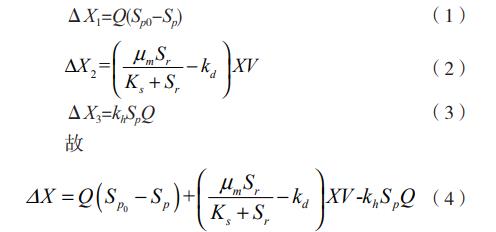

在穩態條件下,水解池內剩余污泥量可由質量平衡求得。換句話說,剩余污泥量(ΔX)=進出水顆粒有機物的減少量(ΔX1)+微生物凈增長量(ΔX2)-水解的有機物量(ΔX3),其中:

式中,X為水解池污泥濃度(VSSmg/L);Sr為溶解態基質濃度(mgBOD/L);Ks為飽和常數(mg/L);Sp0為水解前顆粒態有機物濃度(mg/L);Sp為水解后顆粒態有機物濃度(mg/L);kh為顆粒物水解速率常數(d-1);Q為處理水量(m3/d);μm為水解微生物最大比生長速率(d-1);Kd為內元代謝系數(d-1)。

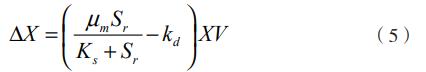

根據該廠工藝特點,廢水在經過初沉池的沉淀后進入水解酸化池,故進入水解酸化池的顆粒物濃度較低,而該廠水解酸化池采用填料附著式,故水解酸化池出水顆粒物濃度可以忽略不計,故式(4)中,ΔX1和ΔX3這兩項可以忽略不計。

因此,式(4)可以簡化為:

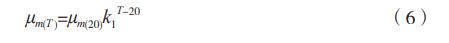

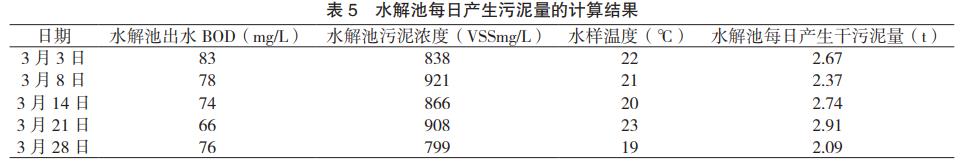

該廠2018年3月份間斷測定的初沉池出水數BOD5和水解池內污泥濃度如表5所示。通過資料查詢,對于印染廢水,其動力學參數如下:

20℃下的參數為:Kd=0.20d-1,μm=3.23,Ks=120。

其中,k1=1.094,k2=1.104。

將上述數據代入式(5),結果如表5所示,其中,水解池容積V=10000m3。

由表5可得,水解調節池日產生干泥(MLVSS)量平均值為2.56。

2.2.2 二沉池污泥量化分析

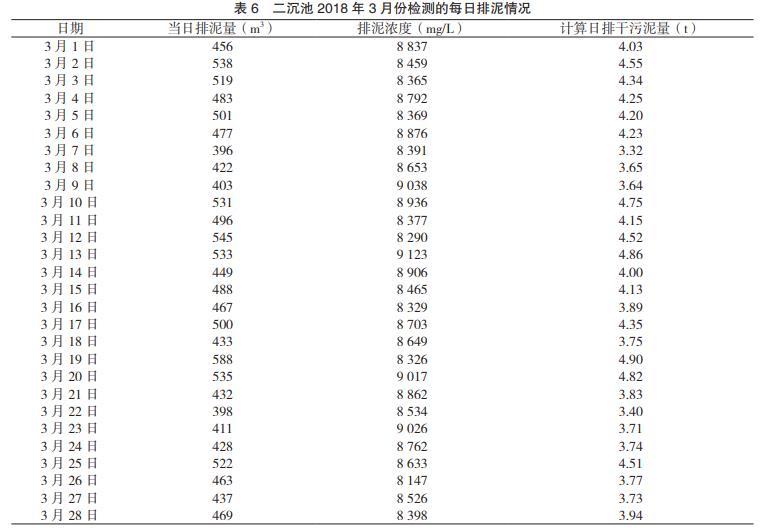

根據該廠2018年3月份檢測的每日排泥量及排泥濃度,結果如表6所示。

由表6計算可得,平均值(MLSS)為4.14。從上述分析,水解調節池通過計算得知,每日產生干污泥量2.56tMLVSS,假設其污泥組成中MLVSS與MLSS比值為0.85,則水解調節池每日產生干污泥為3.01tMLSS;結合二沉池每日排泥量,該印染廢水廠每日生化排泥量為3.01+4.14=7.15t干泥。

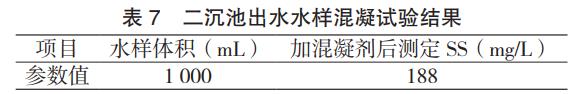

2.3 混凝沉淀池產生污泥量分析

對于該廠混凝沉淀池產生的污泥量,通過小試試驗的方法測定,即根據運行中的實際藥劑(PAC+PAM)的投加量,取一定量的二沉池出水水樣,向水樣中投加PAC和PAM,投加量根據運行投加量折算,反應后取一定量的混合樣品測定其SS,結果如表7所示。

根據上述試驗結果,結合該廠2018年3月份平均日處理水量,按22500t/日處理水量計算,得到該廠混凝沉淀部分日產生干污泥量22500×188÷106=4.23t。

3、結語

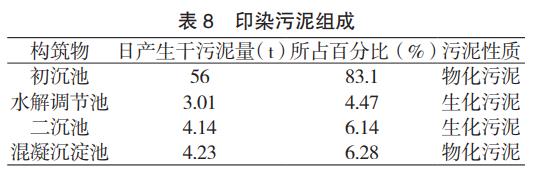

通過上述的量化分析,該印染廢水廠污泥組成情況如表8所示。由此可以看出,對于印染廢水運行中產生的污泥,物化污泥產量遠遠大于生化污泥產量,而物化污泥中的大部分來自廢水中的染料和漿料,這些染料和漿料在堿性條件下呈溶解狀態。廢水經過加酸中和處理后,這些染料漿料就會大量沉淀,其干污泥占該廠干污泥產量的百分比為83.1%×59.82%=49.71%。因此,控制住了廢水中染料漿料的含量,也就能有效降低污泥的產生量。